Üretim Kapasitesi Garantisi – Büyük Ölçekli Üretim

Üretim üssümüz, Şangay, Songjiang Bölgesi, 58 No'lu Hongmudan Yolu'nda bulunmaktadır ve 13.000 metrekarelik büyük ölçekli bir atölye alanını kapsamaktadır. Müşterilerimizin büyük ölçekli üretim ihtiyaçlarını ve kalite gereksinimlerini aynı anda karşılayabilecek 180 çalışanımız ve yeni inşa edilmiş bir temiz atölyemiz var.

Gelişmiş Personel ve Ekipman – Yüksek Üretim Kalitesi

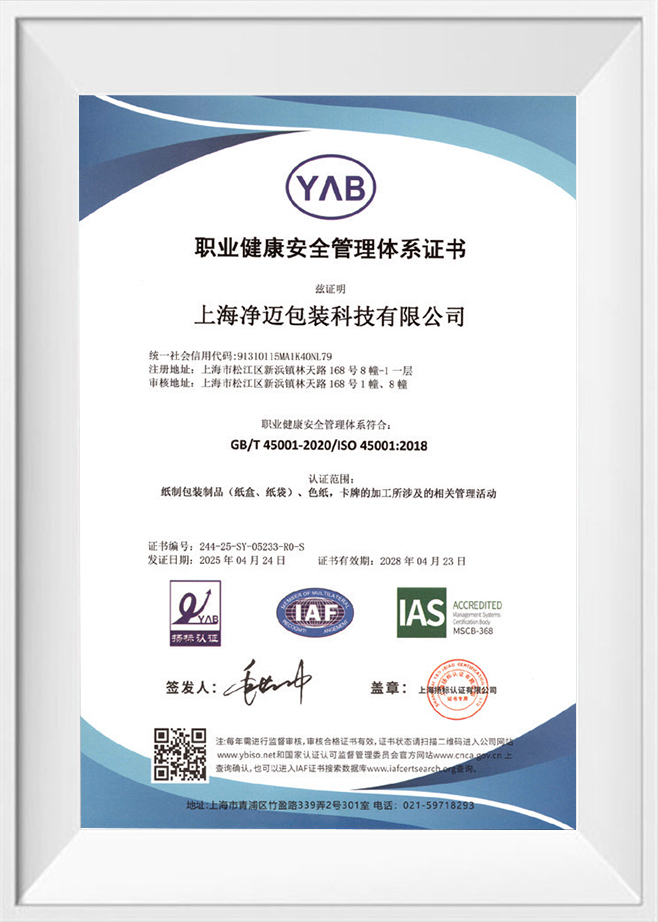

Baskı, otomatik kalıplı kesim, sıcak damgalama, otomatik film laminasyon ve otomatik kutu yapım makineleri de dahil olmak üzere eksiksiz bir gelişmiş üretim ekipmanı seti ile donatılmıştır. Ayrıca kağıt montajı, kutu yapıştırma ve çanta yapımı için kapsamlı ekipmanlara sahibiz. ISO9001 uluslararası standart kalite yönetim sistemi tarafından onaylanmış, sağlam bir kalite kontrol sistemimiz var.

Zengin Üretim Hatları – Farklı İhtiyaçları Karşılıyor

Esas olarak kutular (tian di gai kutuları), kitap tarzı kutular, çekmece kutuları, uçak kutuları, oluklu kutular, kağıt torbalar, çift kapılı kutular, çeşitli özelleştirilmiş özel şekilli kutular gibi farklı malzemelerden oluşan çeşitli ambalaj kutularının yanı sıra çeşitli kağıt ürünleri, akrilik baskılı ürünler, anime çevre ürünleri vb. işletiyoruz. Ayrıca tasarım, numune alma, sonuçlandırma, malzeme seçimi, tedarik, üretimden lojistiğe kadar eksiksiz bir tek elden hizmet sunuyoruz.

Şeker Paketleme Üreticiler

1. Çekirdek Koruması: Şeker Kalitesinin Korunması

Nem ve Yapışkanlığın Önlenmesi

Yağlı kağıt veya alüminyum folyo torbalar gibi gıda sınıfı astarlarla eşleştirilen ambalaj kutuları, ortamdaki nemin izole edilmesine yardımcı olarak şekerlerin yumuşamasını veya birbirine yapışmasını önler. Bu özellikle çikolata ve sert şekerlemeler gibi neme duyarlı ürünler için uygundur.

Sıkışma ve Hasar Önleme

Karton veya tenekeden yapılan sert ambalaj kutuları, taşıma ve istifleme sırasında basınca karşı tamponlama sağlayarak, kırılgan şeker veya dolu şeker gibi şekerlerin şeklini ve yapısını çatlamaya karşı korur.

Tazelik için Işık Koruması

Bazı ambalaj kutularında, doğrudan güneş ışığının solmaya veya tat kaybına neden olmasını önlemek için ışığı engelleyen malzemeler kullanılarak ürünün raf ömrünün uzatılmasına yardımcı olur.

Hijyen ve Toz Önleme

Kapalı ambalaj, temizliği koruyarak toz ve bakterileri dışarıda tutmaya yardımcı olur. Bu özellikle uzun süreli depolama veya toplu teşhir için uygundur.

2. Senaryo Uyarlaması: Farklı Kullanım İhtiyaçlarının Karşılanması

Hediye Vermede Daha Prezentabl

Hediye kutuları sıcak damgalama, çizgi film grafikleri ve şenlikli unsurlarla özelleştirilebilir. Entegre kulplarıyla doğum günleri, tatiller ve düğün hediyeleri gibi etkinliklere uyum sağlayarak tören duygusunu güçlendirir.

Kullanışlı Depolama ve Erişim

Bölmeli, ayrı bölmeli veya sızdırmaz kapaklı ambalaj kutuları, şekerlerin evde veya ofiste saklanmasını kolaylaştırır. Tüketici istediği porsiyonu dağılmadan alabilir, porsiyon kontrolü kolaylaşır.

Perakende Teşhire Uygun

Standartlaştırılmış ambalaj kutuları raflara düzgün bir şekilde istiflenebilir. Basılı marka bilgileri ve lezzet etiketleri tüketicilerin tanımlaması ve seçmesi için net ve kolaydır.

3. Değer ve Uyumluluk: Satış ve Markalamayı Destekleme

Geliştirilmiş Ürün Algısı

Aynı kalitedeki şekerler, teneke kutular veya kültürel-yaratıcı hediye kutuları gibi birinci sınıf ambalaj kutuları ile eşleştirildiğinde daha kaliteli görünür. Bu, farklılaştırılmış fiyatlandırmayı destekler ve bunları hazır şekerleme ürünlerinden ayırır.

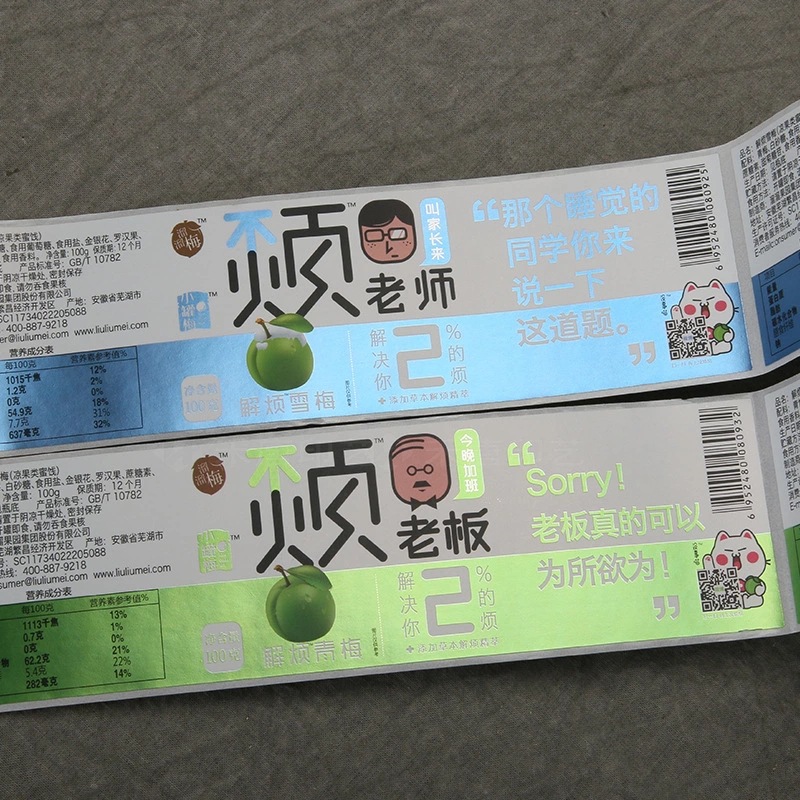

Gıda Etiketleme Gereksinimlerine Uygunluk

Ambalaj kutuları, içindekiler listelerini, üretim tarihlerini, raf ömrünü, alerjen uyarılarını ve diğer zorunlu bilgileri tam olarak görüntüleyerek gıda ambalajı düzenlemelerini yerine getirir ve tüketicilere güven verir.

Daha Güçlü Marka Hafızası

Temalı şekiller veya çevre dostu malzemeler gibi benzersiz ambalaj tasarımları, eğlence, üstün kalite veya sağlık odaklı konumlandırma gibi marka konseptlerini aktarırken dikkat çekerek tüketici izlenimini derinleştirir.

-

Modern Perakendede Giyim Ambalajının Rolünü Anlamak Giyim ambalajı taşıma sırasında giysileri koruma şeklindeki geleneksel rolünün çok ötesine geçmiştir. Günümüzün rekabetçi perakende ortamında ambalaj, sessiz bir satış elemanı gibi davranarak, daha ürüne dokunulmadan müşteri algılarını şekillendiriyor. Bir...

Read More -

Giriş Ev Tekstili Ambalajı Ev tekstili ambalajı modern perakende ve lojistik ekosisteminde önemli bir rol oynamaktadır. Ambalaj, yatak çarşafları, perdeler ve minderler gibi ürünleri basitçe korumanın ötesinde, marka kimliğini iletir, müşteri algısını geliştirir ve güvenli taşımayı sağlar. Etkili pake...

Read More -

Giriş: Etkisi Ev Tekstili Ambalajı Marka İmajında Günümüzün rekabetçi pazarında ambalajın rolü, ürünü koruma şeklindeki işlevsel amacının çok ötesine uzanmaktadır. Nevresim, perde, havlu gibi ev tekstillerinde ambalaj, marka imajının şekillenmesinde ve tüketici algısının etkilenmesinde önemli bir rol oynuy...

Read More -

Gıda Güvenliğinin İlk Hattı Olarak Gıda Ambalajı Gıda ambalajı basit bir muhafaza çözümünden, gıda güvenliği yönetiminde kritik bir kontrol noktasına dönüştü. Küresel tedarik zincirleri uzadıkça ve gıda ürünleri daha uzun mesafeler kat ettikçe, ambalajlama, gıdayı kontaminasyondan, bozulmadan ve tahrifattan...

Read More

Nem Kontrolü ve Yapısal Stabilite Şeker Paketleme Kutuları

Şeker paketleme kutuları, nem hassasiyeti ve şeklin korunmasıyla ilgili benzersiz zorluklarla karşı karşıyadır. Yüksek şeker içerikli ürünler neme maruz kaldığında yapışkanlığa ve deformasyona eğilimlidir, bu da dış ambalajı dolaylı ancak önemli bir koruyucu katman haline getirir. Pratik kutu tasarımları, iç ambalajları veya tepsileri desteklemek için yapısal bütünlüğü korumaya ve contaları tehlikeye atabilecek sıkıştırmayı önlemeye odaklanır. Üretim sürecimizde, nakliye ve depolama sırasında kısa süreli nem direncini artırmak için sıklıkla film laminasyonunu veya kuşe kağıtları öneriyoruz.

Stabil kutu geometrisi aynı zamanda perakende satış vitrinlerinde tutarlı istiflemenin korunmasına da yardımcı olur; bu özellikle yüksek cirolu sezonluk veya promosyonel şekerleme ürünleri için önemlidir.

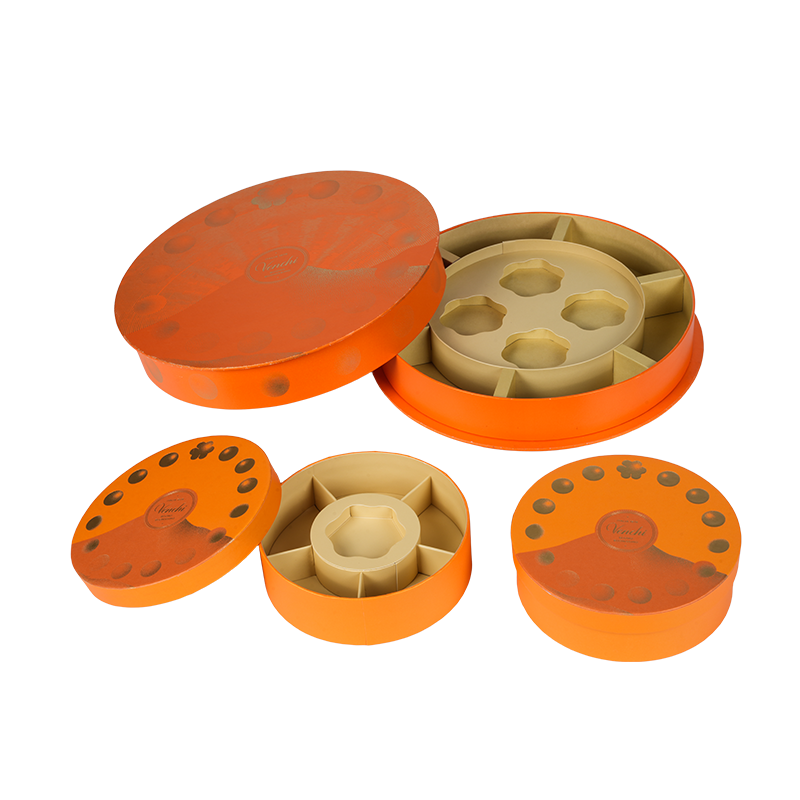

Karışık Şeker Çeşitleri için İç Düzen Tasarımı

Pek çok şeker paketleme kutusu, farklı şekillere, ağırlıklara ve ambalaj türlerine sahip karışık çeşitler içerir. İç yerleşim tasarımı, taşıma sonrası ürün hareketinin ve görsel bozukluğun önlenmesinde kilit rol oynar. Kağıt bazlı bölmeler ve tepsiler, geri dönüştürülebilir kalarak öğeleri ayırmak için yaygın olarak kullanılır. Hassas otomatik kalıp kesme ve montaj ekipmanıyla bu dahili bileşenler, sık toplu siparişler veren OEM şeker markaları için gerekli bulduğumuz ölçekte tutarlı toleranslarla üretilebilir.

- Izgara tarzı ekler, ayrı ayrı sarılmış şekerler arasındaki çarpışmayı önler.

- Sığ tepsiler yumuşak şekerleri deforme olmadan destekler.

- Sabit bölmeler, hediye odaklı kutuların görsel düzenini artırır.

Baskı Dayanıklılığı ve Renk Performansı

Şeker paketleme kutuları dikkat çekmek için genellikle parlak renklere ve yoğun grafiklere güvenirler; bu da baskı dayanıklılığı konusunda daha yüksek talepler doğurur. Mürekkebin sürtünme direnci ve renk stabilitesi, özellikle raflarda sık sık kullanılan kutular için kritik öneme sahiptir. Pratik çözümler arasında katlama çizgilerinde çatlamayı önlemek için yüzey laminasyonu ve kontrollü mürekkep kaplaması yer alır. Otomatik baskı hatlarımızda tutarlı renk kalibrasyonu, canlı tasarımların büyük üretim süreçlerinde aynı kalmasını sağlamaya yardımcı olur.

Ortak Yüzey İşlem Seçenekleri

- Parlaklığı ve raf etkisini artırmak için parlak laminasyon.

- Birinci sınıf şeker kutularında parlamayı azaltmak için mat laminasyon.

- Karakterleri veya marka öğelerini vurgulamak için Spot UV.

Yüksek Adetli Şeker Siparişlerinde Üretim Verimliliği

Şekerleme markaları sıklıkla yoğun sezonda taleple karşı karşıya kalıyor ve bu durum hızlı ve tutarlı bir şekilde üretilebilen ambalaj kutularına ihtiyaç duyuyor. Otomatik kutu yapma ve yapıştırma makineleriyle uyumlu kutu yapıları, verimi önemli ölçüde artırır ve iş gücüne bağımlılığı azaltır. 13.000 metrekarelik bir atölyeye sahip büyük ölçekli bir üretici olarak bakış açımıza göre, otomatik hatlarda sorunsuz bir şekilde akan tasarımlar, kaliteden ödün vermeden sıkı sezonluk teslimat programlarını karşılamanın anahtarıdır.

| Tasarım Özelliği | Üretim Etkisi | Operasyonel Fayda |

| Önceden Yapıştırılmış Kutu Yapısı | Daha hızlı şekillendirme | Daha kısa paketleme süresi |

| Standartlaştırılmış Kalıp Hattı | Kararlı çıktı | Daha düşük kusur oranı |

Temiz Atölye Ortamlarında Kalite Kontrol

Şeker paketleme kutularının kalite kontrolü, temizliğe ve yüzey bütünlüğüne özel önem verir. Toz veya yapışkan kalıntısı özellikle parlak veya parlak tasarımlarda görülebilir. Temiz bir atölye ortamında çalışmak, kontaminasyon risklerini en aza indirmeye yardımcı olurken, ISO9001 tabanlı yönetim sistemleri yalnızca son denetimden ziyade süreç tutarlılığına odaklanır. Otomatik ekipmanları eğitimli operatörlerle uyumlu hale getirerek, çeşitli paketleme gereksinimlerine sahip şeker markaları için güvenilir OEM üretimini desteklemeyi amaçlıyoruz.

Bu sistematik yaklaşım, şeker paketleme kutularının tekrarlanan üretim döngüleri boyunca hem işlevsel performansı hem de görsel çekiciliği korumasını sağlar.